El Corazón: Tren Motriz y la Toma de Fuerza (PTO)

La pieza clave para que un camión de volteo funcione es la Toma de Fuerza o PTO (del inglés Power Take-Off). La PTO es, en esencia, una caja de cambios auxiliar montada directamente en la transmisión principal del camión. Su única función es actuar como un portal mecánico: cuando el operador la activa desde la cabina, un engranaje dentro de la PTO se acopla con los engranajes de la transmisión principal, desviando la potencia rotacional del motor no hacia las ruedas, sino hacia un eje de salida conectado a un equipo auxiliar. En el caso del camión de volteo, este equipo es la bomba hidráulica. La PTO es el componente que transforma al camión de un simple vehículo de transporte en una plataforma de trabajo motorizada, el puente entre su identidad automotriz y su función industrial.

La Columna Vertebral: Chasis y Suspensión

La base de todo camión de volteo es su chasis, una estructura increíblemente resistente que debe soportar el peso de la carga, las fuerzas de torsión del terreno irregular y el estrés del ciclo de volteo. A diferencia de los automóviles modernos con construcción monocasco, los camiones pesados se construyen sobre un robusto chasis de escalera.Este diseño consta de dos vigas longitudinales de acero de alta resistencia, conocidas como “largueros”, conectadas por una serie de “travesaños”.Este armazón está fabricado con acero tratado térmicamente, con una resistencia a la cedencia que puede alcanzar los 120,000 psi, proporcionando la rigidez necesaria para evitar que el vehículo se deforme bajo cargas extremas.

El Avance Hidráulico: El Nacimiento del Volteo Moderno

La innovación más crítica y definitoria en la historia del camión de volteo fue la introducción de los sistemas de elevación hidráulicos. Alrededor de 1910, algunas empresas introdujeron los primeros lechos de descarga accionados hidráulicamente. Este fue el cambio de paradigma que transformó el vehículo. En lugar de depender de complejos y limitados sistemas de palancas mecánicas, los ingenieros aprovecharon el principio de multiplicación de fuerza que ofrecía la potencia fluida. Ahora, la energía rotacional del motor podía convertirse en una inmensa fuerza de empuje lineal, capaz de levantar cargas mucho más pesadas de manera controlada y segura.

La Física del Levantamiento: El Sistema Hidráulico

El acto central del camión de volteo —levantar una carga de decenas de toneladas— es una demostración práctica de la conversión de energía y la multiplicación de fuerza. No es magia, es física aplicada, basada en un principio formulado en el siglo XVII y perfeccionado a través de la ingeniería moderna.

El Fundamento: El Principio de Pascal

El secreto detrás de la inmensa fuerza del sistema hidráulico se encuentra en el Principio de Pascal. Formulado por el científico francés Blaise Pascal, este principio establece que la presión aplicada a un fluido incompresible y confinado se transmite con igual intensidad en todas las direcciones y a todos los puntos del fluido. Una analogía simple es apretar un globo lleno de agua: la presión aumenta uniformemente en todo el interior, no solo donde se aplica la fuerza. En un sistema hidráulico, esto permite una multiplicación de fuerza extraordinaria. Una pequeña fuerza aplicada sobre un área pequeña (como en un pistón de bomba) genera una presión que, al actuar sobre un área mucho más grande (el pistón del cilindro de elevación), produce una fuerza de salida masiva.

¿Cómo se Activa el Circuito de Potencia o el Volteo

El sistema hidráulico es una cadena de conversión de energía. El proceso completo, desde la activación por parte del operador hasta el levantamiento de la carga, sigue una secuencia precisa:

- Activación: El proceso comienza en la cabina. El operador acciona un interruptor o palanca que envía una señal (generalmente neumática o eléctrica) para engranar la Toma de Fuerza (PTO).

- Generación de Flujo: La PTO, ahora conectada al motor, comienza a girar y acciona la bomba hidráulica. Para las aplicaciones de volteo, se suelen utilizar robustas bombas de engranajes. Es crucial entender una distinción fundamental: la bomba no crea presión, crea flujo de aceite hidráulico, medido en galones por minuto (GPM) o litros por minuto. La bomba succiona el aceite desde un depósito (tanque) y lo impulsa hacia el circuito.

- Creación de Presión: El flujo de aceite a alta velocidad es dirigido a través de mangueras de alta presión hacia la válvula de control. Cuando el operador selecciona la función de “elevar”, la válvula dirige este flujo hacia la base del cilindro de elevación. La presión (medida en libras por pulgada cuadrada o PSI) se genera en este punto, cuando el flujo de aceite encuentra una resistencia: el inmenso peso de la caja y su carga que se oponen al movimiento del pistón del cilindro. La presión en el sistema aumentará hasta que la fuerza generada sea suficiente para superar la resistencia y comenzar a levantar la carga.

- El Actuador: El Cilindro Telescópico: El componente que finalmente realiza el trabajo es el cilindro hidráulico telescópico multietapa. Su diseño es una proeza de la ingeniería compacta: se compone de una serie de tubos de acero anidados de diámetros progresivamente menores, llamados “etapas”. Cuando se aplica presión hidráulica, el tubo de mayor diámetro (el primero) se extiende por completo. Una vez que llega al final de su recorrido, el fluido comienza a llenar y a extender el siguiente tubo más pequeño, y así sucesivamente, hasta que todas las etapas se han extendido. Este diseño telescópico permite lograr una carrera de extensión muy larga (necesaria para alcanzar un ángulo de volteo elevado) desde una longitud total muy corta cuando está completamente retraído.La mayoría de estos cilindros son de acción simple, lo que significa que la presión hidráulica los extiende (“power up”), y para retraerse, la válvula de control simplemente libera la presión, permitiendo que el peso de la propia caja vacía los comprima por gravedad (“gravity down”).

Opciones de Diseño: Cilindro Frontal vs. Elevador de Tijera

No todos los sistemas de elevación son iguales. La elección entre las dos configuraciones principales depende de un balance entre potencia, estabilidad y costo, adaptándose a las diferentes necesidades de la operación.

- Cilindro Telescópico Frontal (Front-Mount): Es el diseño predominante en aplicaciones de trabajo pesado. El cilindro se monta verticalmente en la parte delantera de la caja de volteo. Su principal ventaja es una palanca superior, lo que se traduce en una mayor potencia de elevación, especialmente eficaz para cargas concentradas en la parte delantera. Este sistema permite alcanzar ángulos de volteo más altos, a menudo de 45 grados o más, lo que garantiza una descarga completa y rápida, incluso con materiales pegajosos como la arcilla húmeda.

- Elevador de Tijera (Underbody Scissor Hoist): Este sistema utiliza un mecanismo de barras entrecruzadas, similar a una tijera, montado debajo del centro de la caja. Su mayor ventaja es la estabilidad. Al levantar la carga desde un punto más centrado y con múltiples puntos de anclaje, es intrínsecamente más resistente al vuelco, lo que lo hace más seguro en terrenos irregulares. Sin embargo, esta estabilidad tiene un costo: la velocidad de elevación suele ser menor y el ángulo máximo de volteo puede ser más limitado en comparación con un sistema frontal.

Forjado en Acero: La Ciencia de la Caja de Volteo

La caja de un camión de volteo, también conocida como tolva o platón, es mucho más que un simple contenedor de acero. Es un componente de ingeniería de materiales diseñado para sobrevivir en uno de los entornos más brutales imaginables: la abrasión constante de miles de toneladas de arena y grava, y los impactos de alta energía de rocas y escombros de demolición.

La solución a este desafío no es simplemente usar acero más grueso, sino usar acero más inteligente. La industria ha adoptado masivamente los aceros resistentes a la abrasión. Estos no son aceros de construcción comunes; son aleaciones avanzadas que se someten a un proceso de templado y revenido para lograr una combinación optimizada de dos propiedades cruciales:

- Dureza y Tenacidad

¿Por Qué los Camiones Dumper se Voltean?

El peligro más significativo y catastrófico en la operación de un camión de volteo es el vuelco durante la descarga. Cuando la caja está completamente elevada, el centro de gravedad del vehículo se eleva peligrosamente, haciéndolo extremadamente susceptible a cualquier factor de desestabilización. Las mejores prácticas de seguridad, basadas en análisis de incidentes, son imperativas:

- Carga Uniforme: La carga siempre debe distribuirse de manera uniforme dentro de la caja. Una carga desequilibrada puede causar un cambio repentino del centro de gravedad durante la elevación.

- Selección del Terreno: La regla de oro es descargar únicamente sobre una superficie firme y nivelada. Operar en terrenos blandos, irregulares o con una pendiente lateral es la causa principal de los vuelcos. Si una pendiente es absolutamente inevitable, el vehículo debe estar orientado para descargar cuesta abajo, nunca de lado o cuesta arriba.

- Procedimiento de Descarga: Antes de iniciar la elevación, es fundamental asegurarse de que el mecanismo de bloqueo de la compuerta trasera esté liberado. Además, nunca se debe descargar cerca de personal en tierra u otros vehículos.

- Manejo de Materiales Adherentes: Se debe tener especial precaución con materiales que no fluyen fácilmente, como arcilla húmeda o material congelado. Si una parte de la carga se adhiere a la sección superior de la caja elevada, su peso puede desestabilizar el camión y provocar un vuelco instantáneo.

La Industrialización como Catalizador

Esta convergencia tecnológica —un chasis robusto, un motor potente y un elevador hidráulico— no ocurrió en el vacío. Fue impulsada por una demanda industrial sin precedentes. La Primera Guerra Mundial, con sus masivas necesidades logísticas, aceleró drásticamente la producción y el desarrollo de camiones. Después de la guerra, el auge de la construcción de infraestructuras y la expansión de la minería crearon un mercado masivo para vehículos de trabajo pesado. Empresas como Euclid, Mack e International-Harvester se convirtieron en actores clave, refinando los diseños y creando camiones de volteo cada vez más grandes, potentes y especializados. El camión de volteo no solo se benefició de la industrialización; se convirtió en uno de sus principales catalizadores, haciendo que los proyectos de construcción a gran escala, la red de carreteras y la minería a cielo abierto fueran económicamente viables por primera vez.

El Génesis Mecánico ¿Cuándo inicio todo?

Los orígenes conceptuales del camión de volteo se remontan a las granjas de Europa occidental a finales del siglo XIX. Antes de la llegada de los motores y la hidráulica, el problema era fundamental: descargar a mano materiales pesados como grano o tierra era un proceso lento, arduo y costoso.

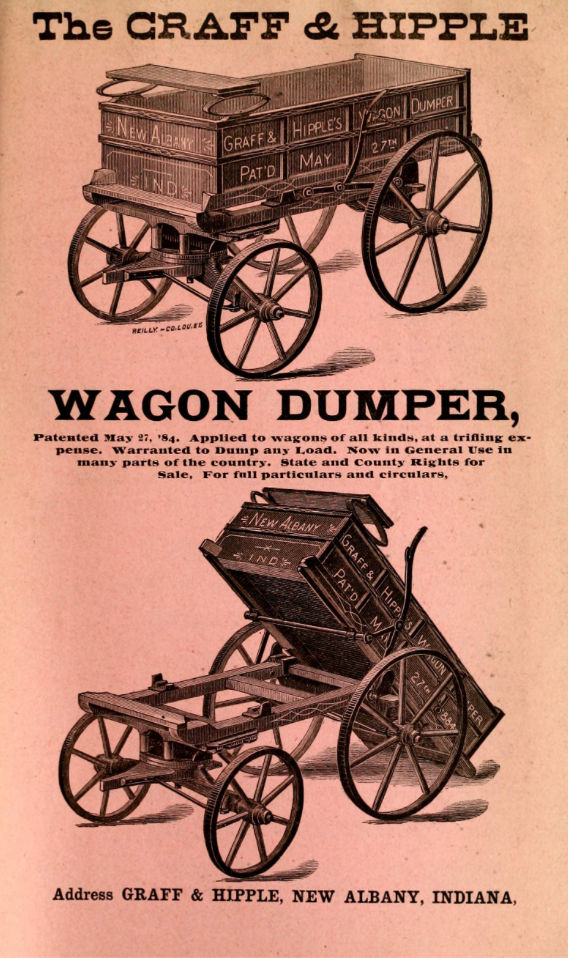

Las primeras soluciones fueron puramente mecánicas. Un ejemplo notable es el Graff & Hipple Wagon Dumper de alrededor de 1884, que utilizaba un ingenioso sistema de palancas y un punto de pivote para permitir que la caja del carro se inclinara por la fuerza de la gravedad una vez liberado un pestillo, representando uno de los primeros intentos de automatizar la descarga.

La Revolución del Motor de Combustión

El verdadero punto de inflexión llegó con la invención del motor de combustión interna. En 1895, Karl Benz diseñó y construyó el primer camión de la historia propulsado por este tipo de motor, y apenas un año después, en 1896, Gottlieb Daimler presentó su propia versión, un vehículo con un motor de dos cilindros capaz de transportar 1,500 kg. Estos pioneros, junto con otras empresas como Peugeot y Renault, crearon las plataformas motorizadas que harían posible el siguiente gran salto. Por primera vez, existía una fuente de potencia a bordo capaz de hacer mucho más que simplemente girar las ruedas.

Una Herramienta para Cada Tarea: La Familia del Camión de Volteo Moderno

La diversidad en el mundo de los camiones de volteo no es arbitraria; es el resultado de una optimización de ingeniería para resolver un dilema fundamental: el conflicto entre maximizar la carga útil y maximizar la maniobrabilidad. Cada tipo de camión representa una solución única en este espectro, diseñada para sobresalir en un entorno operativo específico.

- Camión Rígido Estándar (Standard Rigid): Es el caballo de batalla versátil de la industria. Construido sobre un único chasis, ofrece un excelente equilibrio entre capacidad de carga y maniobrabilidad, lo que lo hace ideal para la construcción general, proyectos de infraestructura urbana y cualquier trabajo que requiera agilidad en espacios reducido. Sus capacidades suelen variar entre 7 y 14 metros cúbicos.

- Camión Articulado (ADT – Articulated Dump Truck): Es el especialista todoterreno por excelencia. Su diseño se caracteriza por una bisagra de articulación permanente entre la cabina y la caja de volteo, permitiendo que el vehículo se “quiebre” en el centro. Esta capacidad, combinada con tracción en todas las ruedas, le confiere una maniobrabilidad y una capacidad para transitar por terrenos blandos, lodosos o con pendientes extremas que son inalcanzables para un camión rígido. Son la elección predilecta en minería a gran escala y grandes proyectos de movimiento de tierras.

- Semirremolque de Volteo (End-Dump Semi-Trailer): Diseñado para una máxima eficiencia en carretera, este sistema consiste en un tractocamión que arrastra un largo remolque con capacidad de volteo. Su principal ventaja es su capacidad para transportar la máxima carga útil permitida por la ley en vías públicas. Sin embargo, su gran longitud lo hace extremadamente difícil de maniobrar en sitios de trabajo confinados y es inherentemente inestable durante la descarga debido a su alto centro de gravedad cuando la caja está elevada.

- Camión de Transferencia (Transfer Dump Truck): Una solución ingeniosa para aumentar la carga útil sin la longitud de un semirremolque. Consiste en un camión rígido estándar que arrastra un remolque separado con un segundo contenedor de carga (“pup trailer”). El proceso es secuencial: el camión principal descarga su caja, luego retrocede, y un mecanismo transfiere el contenedor del remolque al chasis del camión para ser vaciado. Esto permite transportar casi el doble de material por viaje, siendo ideal para operaciones donde el tiempo de ciclo es crítico.

- Superdump: Esta es la evolución del camión rígido, una innovación que busca combinar lo mejor de dos mundos. Es un camión de chasis recto equipado con un eje trasero adicional, elevable y de arrastre (“trailing axle”), que puede soportar una carga adicional. Esto le permite alcanzar capacidades de carga útil legales en carretera comparables a las de un semirremolque, típicamente hasta 26 toneladas. Su ventaja competitiva es revolucionaria: al llegar al sitio de trabajo, el operador puede levantar este eje extra del suelo, transformando el vehículo en un camión de batalla corta, ágil y rápido. Esta capacidad de “cambiar de forma” le permite completar los ciclos de carga y descarga hasta un 20% más rápido que un semirremolque con la misma carga, lo que se traduce directamente en más material entregado por día y, por lo tanto, mayores ingresos.

- Especialistas: La familia se completa con diseños para nichos específicos. Los camiones de descarga lateral (Side-Dump) inclinan su caja hacia un lado, ofreciendo una estabilidad mucho mayor durante la descarga y siendo útiles en espacios largos y estrechos. Por otro lado, los de descarga inferior (Bottom-Dump o “Belly-Dump”) cuentan con una compuerta en la parte inferior del remolque, lo que les permite esparcir material en hileras uniformes mientras están en movimiento, una función indispensable para la construcción y pavimentación de carreteras.

El Dominio del Operador: Imperativos de Seguridad y Mantenimiento

La ingeniería más avanzada del mundo puede ser neutralizada por un error humano o la falta de un mantenimiento adecuado. El camión de volteo opera en la intersección de la tecnología sofisticada y la dura realidad de los sitios de trabajo. Por lo tanto, la seguridad y la fiabilidad del vehículo dependen de una sinergia crucial entre la habilidad del operador y una cultura de mantenimiento disciplinada.

Mantenimiento Preventivo: La Inversión en Tiempo de Actividad

El mantenimiento preventivo no debe verse como un costo, sino como una inversión estratégica para maximizar la vida útil del vehículo y evitar fallas imprevistas y costosas. Estudios de caso han demostrado que las flotas con programas de mantenimiento rigurosos pueden extender la vida útil de sus camiones hasta en un 40%.

Lista de Verificación Diaria del Operador (Inspección Pre-viaje):

Cada día, antes de iniciar la operación, el conductor debe realizar una inspección visual y funcional de los sistemas críticos:

- Fluidos: Verificar los niveles de aceite del motor, refrigerante y, de manera crucial, el fluido del sistema hidráulico.

- Neumáticos: Inspeccionar la presión de aire y el estado general. Una presión desigual entre los neumáticos de un mismo eje puede ser un factor contribuyente a la inestabilidad.

- Frenos: Realizar una prueba funcional del sistema de frenos de aire.

- Sistema Hidráulico: Inspeccionar visualmente todas las mangueras, conexiones y el cilindro en busca de cualquier signo de fuga de aceite.

- Luces y Alarmas: Comprobar el funcionamiento de todas las luces, la bocina y la alarma de reversa.

Mantenimiento Programado (Enfoque en el Sistema Hidráulico):

El sistema hidráulico requiere una atención especial en los intervalos de servicio programados para garantizar su fiabilidad:

- Cambio de Fluido y Filtros: El aceite hidráulico se degrada y contamina con el tiempo. Su reemplazo periódico, junto con los filtros del sistema, es esencial para prevenir el desgaste prematuro de la bomba, las válvulas y los sellos del cilindro.

- Inspección de Componentes: Revisar periódicamente el estado de la bomba hidráulica, las válvulas de control y los sellos del cilindro telescópico en busca de desgaste o daños.

- Engrase: Lubricar todos los puntos de pivote del mecanismo de volteo, pasadores y cualquier otro punto de engrase especificado por el fabricante para asegurar un movimiento suave y reducir el desgaste.