¿De verdad el freno de motor gasta diésel y daña tu motor? Muchos traileros lo creen, pero hoy te voy a demostrar técnicamente por qué eso es un mito. No voy a hablar de cómo operarlo, sino de cómo funciona en realidad. Y ojo: el freno de motor no consume combustible, y mucho menos maltrata tu motor, siempre que lo uses dentro del rango que marca el fabricante.

¿Cómo Funciona el Motor Diésel?

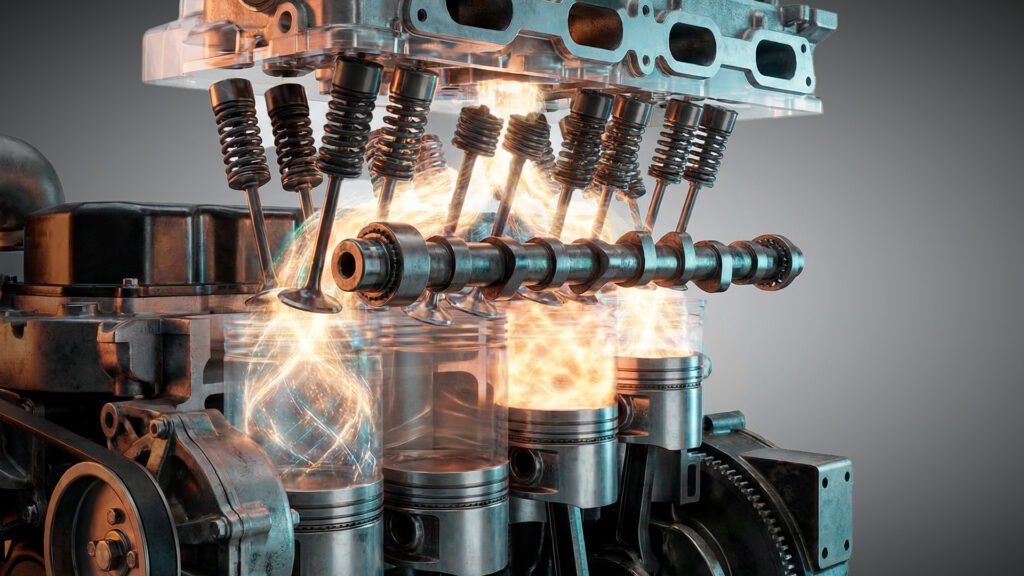

Para entender el ingenioso truco que es un freno de motor por liberación de compresión, primero hay que tener claro cómo funciona el corazón de un tractocamión en un día normal de trabajo: su motor diésel de cuatro tiempos. Piénsalo como una coreografía perfecta de metal y fuego, diseñada para una sola cosa: convertir el poder del diésel en kilómetros recorridos. Todo arranca con la admisión, cuando el pistón baja y chupa aire fresco para adentro del cilindro. Luego viene la compresión: las válvulas se cierran y el pistón sube con una fuerza brutal, apretando ese aire hasta dejarlo super caliente. Este es el secreto del diésel. Justo en ese momento de máxima presión, se inyecta el diésel pulverizado, que explota al contacto con el aire caliente y empuja el pistón hacia abajo con la furia de un titán; esa es la carrera de potencia, el momento que nos mueve. Finalmente, en la carrera de escape, se abre la válvula de escape y el pistón sube de nuevo para barrer los gases quemados y dejar todo listo para empezar otra vez.

Ahora, ¿qué pasa cuando sueltas el acelerador para bajar una pendiente? Cortas la inyección de diésel, pero la propia inercia del camión, todo ese peso en movimiento, sigue haciendo girar el motor. Y aquí es donde los motores diésel tienen un “defecto” de fábrica para frenar. A diferencia de un motor de gasolina, que tiene una mariposa que se cierra y crea un vacío que ayuda a retener, el diésel, para ser más eficiente, siempre traga todo el aire que puede. Así que, sin diésel, el motor sigue comprimiendo aire en cada ciclo, robándole energía al camión. Pero, ¿qué crees? Ese aire súper comprimido se convierte en un resorte. En cuanto el pistón pasa el punto más alto, el aire se expande y le devuelve casi toda la energía que le costó comprimirlo, empujando el pistón para abajo y devolviendo el impulso al cigüeñal. El resultado es que el motor apenas frena por sí solo. La misma razón por la que ser tan eficiente lo hace un pésimo freno, y ahí es donde la genialidad de la ingeniería entra en juego.

La Magia de Robarle la Energía al Motor

La solución es tan simple como brillante: si el motor es una fábrica de potencia, vamos a convertirlo temporalmente en un consumidor de potencia. El freno de motor por liberación de compresión, o como todos lo conocemos, el “freno Jake” (gracias a sus creadores, Jacobs Vehicle Systems), no inventa una fuerza de la nada, sino que usa la propia energía del camión en movimiento en su contra. La inercia que baja por la transmisión y llega al cigüeñal se usa para que el motor se sabotee a sí mismo, convirtiéndolo en un compresor de aire increíblemente ineficiente. La idea es esta: vamos a hacer todo el trabajo pesado de comprimir el aire, pero nos aseguraremos de que esa energía acumulada se tire a la basura en lugar de devolverse.

El secreto de esta transformación es una interrupción perfectamente calculada. Justo cuando el pistón está llegando a la cima de la carrera de compresión, después de haber gastado un montón de energía del camión para apretar el aire a una presión de unas 500 PSI, el sistema del freno de motor entra en acción. En ese preciso instante, ¡PUM!, fuerza la apertura de las válvulas de escape por una fracción de segundo. Todo ese aire a alta presión se escapa con un estruendo hacia el escape. Al ventilar esa energía, el efecto de “resorte” desaparece por completo. El pistón baja, en lo que debería ser la carrera de potencia, pero ya no hay nada que lo empuje porque la presión se liberó. El resultado es una pérdida brutal de energía en cada cilindro activado, lo que se traduce en una fuerza de frenado tan potente que puede igualar a la propia potencia del motor. Y ese sonido tan característico, ese martilleo metálico que se oye a kilómetros, no es más que la banda sonora de la energía siendo liberada y disipada. Literalmente, es el sonido del frenado en acción.

¿Cómo Funciona el Freno de Motor?

El proceso para convertir al motor en un freno no empieza a lo loco. Todo arranca con una orden del operador y una serie de chequeos de seguridad. En la cabina, activas el interruptor principal. En los sistemas más modernos, incluso puedes elegir cuánta “mordida” quieres con un selector de baja, media o alta, que básicamente decide en cuántos cilindros va a actuar el freno. Pero no creas que por mover el interruptor ya está todo hecho. La computadora del motor (ECM) o el circuito del freno es como un guardia de seguridad muy estricto.

Para que el freno se active, se tienen que cumplir varias condiciones al mismo tiempo. Primero, la computadora verifica que no estés acelerando; tu pie tiene que estar fuera del pedal. Segundo, la transmisión tiene que estar engranada. Esto lo sabe por un sensor en el pedal del clutch o en la caja automática. Y tercero, las revoluciones del motor deben estar por encima del ralentí, para no activarlo a muy baja velocidad. Esta lógica de “todo o nada” evita desastres, como que el freno se active mientras aceleras. Solo cuando todas las luces están en verde, la computadora manda la señal eléctrica.

Esa señal viaja hasta el solenoide, que es el portero del sistema, usualmente montado en la carcasa del freno de motor, sobre la cabeza del motor. Este aparatito es una válvula eléctrica. Cuando está apagado, bloquea el paso de aceite del motor y drena cualquier presión que quede, asegurándose de que el freno esté dormido. Pero cuando recibe el voltaje, la bobina crea un campo magnético que mueve una pequeña pieza interna. Este movimiento abre la compuerta y deja que el aceite del sistema de lubricación del motor, que ya tiene su propia presión, fluya hacia los circuitos internos del freno. Este chorro de aceite “carga” el sistema hidráulico y lo deja listo para el siguiente paso: convertir esa presión de aceite en una fuerza mecánica precisa y demoledora.

Funcionamiento del Jake Brake Mecánicamente

Una vez que el solenoide da luz verde al aceite, empieza el verdadero espectáculo mecánico. El sistema funciona como una mini prensa hidráulica que se activa y desactiva a toda velocidad, usando los propios movimientos y fluidos del motor. El aceite a presión primero llena el circuito donde viven el pistón maestro y el pistón esclavo. Esta presión inicial sirve para poner todo en su sitio, empujando suavemente el pistón maestro hasta que toca la pieza que le va a dar el “empujón”, que suele ser el balancín del inyector. Así se elimina cualquier juego y el sistema queda listo para reaccionar al instante.

La genialidad aquí es cómo el sistema “piratea” un movimiento que ya existe. El pistón maestro está colocado justo para que el balancín del inyector de combustible lo empuje. Cuando el motor gira, la leva del inyector levanta el balancín, justo en el momento en que normalmente se inyectaría el diésel. Ese movimiento empuja al pistón maestro hacia arriba. Como el aceite está atrapado en un circuito cerrado gracias a una pequeña válvula de retención (una “check valve”), el fluido no tiene a dónde ir y la presión se dispara por las nubes en un instante.

Esa onda de alta presión viaja por unos conductos internos hasta el pistón esclavo, que está justo encima del mecanismo de las válvulas de escape. Impulsado por esa tremenda presión hidráulica, el pistón esclavo baja con una fuerza descomunal. Este es el golpe final y decisivo. Es una fuerza mecánica pura, entregada en el momento exacto, lista para hacer lo más difícil: abrir las válvulas de escape cuando el cilindro está a punto de reventar de presión. El ajuste de la distancia entre este pistón esclavo y el balancín de escape es súper crítico; si hay mucho espacio, la válvula no se abrirá, y si hay muy poco, podría quedar abierta cuando no debe, afectando el rendimiento del motor.

El Momento de la Verdad: Liberar la Presión

El gran final de toda esta cadena de eventos electro-hidráulicos es la acción que realmente frena el camión. La fuerza del pistón esclavo tiene que vencer dos resistencias enormes: primero, la presión de aire dentro del cilindro, que empuja la válvula para que no se abra; y segundo, la fuerza de los resortes de las válvulas, que están diseñados precisamente para mantenerlas cerradas a cal y canto. Esto somete a todo el tren de válvulas a un estrés para el que debe estar preparado. Por eso, un motor con freno de compresión necesita componentes más rudos y reforzados de fábrica.

El tiempo lo es todo. La sincronización, dictada por la leva del inyector que mueve al pistón maestro, asegura que el pistón esclavo actúe justo cuando el pistón del motor está llegando a su punto más alto en la carrera de compresión. Al abrir las válvulas de escape en ese instante, se crea una ruta de escape para todo el aire comprimido. Este aire sale disparado hacia el múltiple de escape, generando ese sonido potente y seco que todos conocemos. Toda la energía que el camión gastó en comprimir ese aire se disipa en forma de sonido y calor, en lugar de ser devuelta al cigüeñal para seguir empujando.

Una vez que la leva del inyector pasa su punto más alto, la presión sobre el pistón maestro baja, y este retrocede. La presión hidráulica en el circuito desaparece, el pistón esclavo vuelve a su lugar y los resortes cierran las válvulas de escape. El sistema se resetea, listo para el siguiente ciclo. Cuando el operador apaga el freno desde la cabina o vuelve a pisar el acelerador, el solenoide corta la corriente, cierra el paso de aceite y drena el circuito. El pistón maestro se retrae, deja de hacer contacto con el balancín del inyector, y el motor vuelve a ser la fábrica de potencia de siempre, después de haber servido por un momento como un ancla increíblemente eficaz.

¿El Freno de Motor puede Dañar el Propio Motor? | ¿El Freno de Motor Gasta Diésel?

Desmontando Mitos: Ni Gasta Diésel ni Rompe el Motor

Una de las dudas más grandes que rodean al freno de motor es si su uso afecta el consumo de combustible o si, por el contrario, puede dañar el motor. La respuesta a ambas preguntas te va a gustar. Primero, el freno de motor no consume ni una sola gota de combustible. De hecho, puede ayudar a la eficiencia general. La razón es simple: en el momento en que quitas el pie del acelerador para que el freno de motor entre en acción, la computadora del motor (ECM) corta por completo el suministro de diésel a los inyectores. El motor no está quemando nada; se convierte en una bomba de aire gigante que es movida por la propia inercia del camión. Toda la fuerza de frenado proviene de robarle la energía al vehículo al comprimir aire y luego desechar esa energía por el escape, no de una combustión.

Ahora, el mito del millón: ¿el freno de motor daña al motor? La respuesta corta es un rotundo NO, siempre y cuando lo operes como se debe. Los motores que vienen equipados con un freno de compresión de fábrica están diseñados desde el principio para soportar el estrés adicional. Los ingenieros saben perfectamente la carga que este sistema impone sobre el tren de válvulas, los balancines y otros componentes, por lo que vienen reforzados para aguantar el castigo. El único secreto para mantener tu motor sano y salvo es operarlo dentro del rango de revoluciones por minuto (RPM) que especifica el fabricante. El freno de motor es más efectivo a altas RPM, pero pasarse de la línea roja es buscar problemas, igual que lo sería si estuvieras acelerando. Usado correctamente, el freno de motor no solo es seguro, sino que protege tus frenos de servicio del desgaste y sobrecalentamiento, alargando su vida útil.